Статья посвящена концепции Lean production (Бережливое производство) и её применению в различных сферах, включая ИТ. В материале обсуждаются основные принципы и инструменты Lean, такие как устранение потерь, непрерывное улучшение и создание потока ценности. Также рассматриваются взаимосвязи между Lean и другими методологиями улучшения, такими как Six Sigma и теория ограничений, а также возможность интеграции принципов Lean с рекомендациями ITIL для оптимизации управления ИТ-услугами. Особое внимание уделяется важности изменения корпоративной культуры и вовлечения сотрудников для успешного внедрения Lean-подходов.

В условиях мирового финансового кризиса наступила эра Lean, поскольку любая революционная идеология лучше всего приживается в трудные времена

Джеймс П. Вумек и Дэниел Т. Джонс

Недавно на сайте ассоциации Деминга было опубликовано открытое письмо-ответ большой группы передовых российских менеджеров президенту Медведеву в рамках им же предложенной дискуссии о будущем России. Основные идеи послания:

- Существует признанный мировой практикой способ повышения эффективности производства без значительных финансовых вложений - Lean production.

- В последние годы подтверждено (Институтом комплексных стратегических исследований) увеличение числа отечественных предприятий, трансформирующих свои производственные системы с использованием концепции Lean.

- Опыт Lean-предприятий, как способных конкурировать в глобальном экономическом пространстве, должен быть признан ценностью номер один в государстве и стать основой для возрождения российского производства.

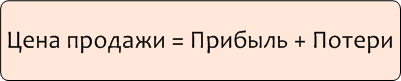

Пока трудно сказать, станет ли Lean новой национальной идеей, но интерес к Lean как к инструменту достижения реального сокращения производственных затрат без потери качества очевиден. Действительно, для производителей или поставщиков услуг главной задачей управления предприятием является максимизация прибыли. Но в ситуации насыщения рынка товарами и услугами, когда предложение превышает спрос, единственная возможность избежать падения прибыли - снизить затраты производства. Уникальность Lean в том, что предлагаются не просто способы минимизации затрат (Lean-инструменты), а принципиально другой подход к производственным отношениям:

Обычная компания - "Продавай то, что производишь":

Lean - "Производи то, что продаётся":

Но почему наблюдается всплеск интереса к теме Lean со стороны ИТ-сообщества, ведь внутренняя служба ИТ традиционно воспринимается как центр затрат, и у неё нет задачи максимизации прибыли? Вероятно, интерес к Lean во многом обусловлен тем, что требование сокращения затрат без потери качества в текущей ситуации стало актуальным практически для каждого ИТ-руководителя. Попробуем хотя бы немного удовлетворить интерес к теме Lean, ответив на следующие вопросы:

- Что есть Lean production?

- Как связаны Lean и другие методы улучшения (теория ограничений, Six Sigma)?

- Возможно ли совместное использование принципов Lean и рекомендаций ITIL®?

Что есть Lean production?

В основе Lean лежит уникальная производственная система, созданная и в течение многих лет с успехом применяемая в компании Toyota (Toyota production system - TPS). В России философия Lean известна как Бережливое производство. Идеи и практики Lean широко используются производственными компаниями (отсюда и термин Lean Production). Однако постепенно их применение становится более широким, охватывая отрасли, связанные с предоставлением услуг, такие как страхование и здравоохранение. Применение сервисного подхода в управлении ИТ закономерно привело к появлению Lean IT - подхода к оптимизации управления ИТ, основанного на принципах Lean. Пионерами в этой области стали такие компании как Tesco, Motorola, Fujitsu Services, TransUnion, Wipro.

Основная идея Lean - большая польза для потребителей с использованием меньших ресурсов.

Основная цель Lean - модернизация системы производственных отношений для создания максимальной потребительской ценности путем устранения потерь.

Ценность - способность товара (услуги) удовлетворять ожиданиям потребителя.

Поток создания ценности - набор действий по проектированию, документированию, производству и предоставлению потребителю продукта (услуги).

Потери (яп. - муда) - деятельность, потребляющая ресурсы, но не создающая (не добавляющая) ценности.

Основные типы потерь согласно Lean

Lean выделяет восемь типов потерь:

- Потери перепроизводства (избыточное производство продукции).

- Потери транспортировки (избыточное перемещение сырья, продукции, материалов).

- Потери ожидания (в рабочее время не осуществляется производственная деятельность).

- Потери из-за запасов (избыточное количество сырья, материалов, полуфабрикатов).

- Потери из-за производства продукции с дефектами (брак).

- Потери излишней обработки (обработка, не приносящая ценности или добавляющая ненужную функциональность).

- Потери на лишние движения (не связанные напрямую с осуществлением производственной деятельности).

- Потери творческого потенциала (неполное использование возможностей человеческого ресурса).

Подход Lean к устранению потерь

Lean предлагает следующий порядок устранения потерь:

- Разработка карт потоков создания ценности (подробных описаний механизмов создания потребительской ценности выпускаемой продукции или предоставляемых услуг)

- Разработка контрольных листков, помогающих выявить причины потерь на каждом этапе (документальных свидетельств, отражающих результаты наблюдений за выполнением той или иной операции)

- Сбор статистических сведений о времени создания ценности и времени потерь, а также любой другой информации, свидетельствующей о наличии потерь, при помощи разработанных контрольных листков (контрольные листки заполняются независимыми наблюдателями, чтобы исключить субъективную составляющую наблюдений)

- Построение будущих карт потоков создания ценности (без потерь).

- Анализ причин потерь и устранение процедур, не создающих ценность.

- Стандартизация рабочих процедур

Инструменты Lean

Для устранения потерь (или предупреждения их возникновения) в Lean разработаны методики рациональной организации производственной деятельности (инструменты Lean). Наиболее известные из Lean-методик:

- Инструмент Lean: 5S- организация рабочих мест

- Сортируй (избавляйся от ненужного)

- Соблюдай порядок (у каждой вещи свое место)

- Содержи в чистоте

- Стандартизируй (процедуры поддержания чистоты и порядка)

- Совершенствуй

- Инструмент Lean: TPM(Total Productive Maintenance) - всеобщее производительное обслуживание оборудования

- Вовлеченность всего персонала в работы по обслуживанию оборудования (в том числе и руководителей)

- Состояние оборудования - показатель уровня культуры специалиста

- Обслуживание - залог бесперебойной работы оборудования

- Инструмент Lean: SOP- стандартные операционные процедуры

- Документирование последовательности выполнения операций

- Краткость и наглядность (схемы, рисунки, фотографии)

- Поддержание актуальности

- Привлечение к разработке исполнителей процедур

- Инструмент Lean: JIT(Just-In-Time) - Точно вовремя

- «Вытягивание» - производительность текущей операции определяется потребностью последующей (а не ожидаемыми показателями, например, продаж)

- Сокращение объема предоставления до минимально экономически выгодного (в идеале до единицы продукции)

- Инструмент Lean: Kaizen– непрерывное плановое улучшение малыми шагами (противоположность инновациям)

- Небольшие изменения, не требующие больших затрат

- Ежедневная плановая деятельность

- Улучшения планируются и исполняются на местах (работниками, а не менеджерами)

- Быстрые, видимые результаты

- Инструмент Lean: Встроенное качество– управление качеством продукции (услуги) непосредственно в процессе ее производства (предоставления)

- Система оповещения о сбоях (Andon)

- Использование методов предотвращения ошибок персонала и проявлений недостатков технологий (Poka-Yoke)

- Возможность остановки исполнителем производственного цикла (предоставления услуги) при возникновении брака (отклонений в предоставлении)

- Стандартизация процедур контроля качества на каждом шаге, возложение обязанностей по контролю на непосредственных исполнителей

Как связаны Lean и другие методы улучшения (теория ограничений, Six Sigma)?

Это удивительно, но я до сих пор получаю множество вопросов о том, как Lean соотносится с Six Sigma, теорией ограничений (Theory of Constraints) и другими подходами к улучшению. Я всегда даю один и тот же ответ: в итоге мы пытаемся добиться одного и того же - эффективного потока создания ценности

Джим Вумек, основатель и президент Lean Enterprise Institute1

Несмотря на то, что методики совершенствования имеют общую цель, они используют различные пути её достижения. В статье, опубликованной ASQ (American Society for Quality)2 , был проведен сравнительный анализ Six Sigma, Lean и Теории ограничений (TOC).

| Подход | Six Sigma | Lean | TOC |

| Теория |

Снижение отклонений | Снижение потерь | Управление ограничениями |

| Порядок применения |

|

|

|

| Фокус | Проблемы | Поток ценности | Системные ограничения |

| Допущения |

Существует проблема. Численные (статистические) данные могут быть использованы с пользой. Результаты работы системы улучшаются, если во всех процессах устраняются вариации. |

Устранение потерь повысит производительность бизнеса. Много маленьких улучшений - лучше, чем системный анализ. |

Акцент на скорости и объеме. Использование существующих систем. Взаимозависимость процессов. |

| Основной эффект | Выравнивание (унификация) результатов работы процессов | Снижение времени потока | Повышение производительности (пропускной способности) |

| Вторичный эффект |

Снижение потерь. Повышение производительности. Сокращение запасов. Измеримость производительности / отклонений. Повышение качества. |

Снижение вариаций. Выравнивание результатов работы. Сокращение запасов. Изменение системы учета. Измеримость производительности / потока. Повышение качества. |

Снижение запасов и потерь. Учет затрат на производительность. Измеримость производительности. Повышение качества. |

| Недостатки |

Не учитывается взаимодействие в системе. Процессы улучшаются независимо. | Статистический и системный анализ не используется. | Минимальное участие исполнителей. Анализ данных не используется. |

Таким образом, выбор методологии совершенствования (Lean, Six Sigma, TOC) зависит от культурных традиций организации. Если после длительного применения той или иной методологии в результате получается одно и то же (см. Вторичный эффект), то основным фактором, влияющим на выбор пути, становится скорость, с которой выбранный метод приживётся в организации:

- Если в организации ценятся аналитические исследования, активно используются средства обработки данных, таблицы, графики и т.п., Six Sigma - лучший выбор

- Если для организации важны видимые улучшения и быстрые победы, ей больше подходит Lean

- Если в организации применяется системный подход, а всеобщая вовлеченность не является обязательной, если ценится разделение на тех, кто принимает решения, и тех, кто их исполняет, то более других ей подойдет теория ограничений (TOC).

Возможно ли совместное использование принципов Lean и рекомендаций ITIL?

ITIL - свод знаний, содержащий комплекс рекомендаций, направленных на построение результативной и рациональной системы управления ИТ-услугами (ITSM). Цель такой системы - обеспечить предоставление ценности в форме ИТ-услуг, максимально отвечающих текущим и будущим требованиям потребителей, наиболее рациональным образом. Для достижения этой цели ITIL рекомендует использовать систему процессов, направленных на управление ИТ-услугами на протяжении их жизненного цикла. Особое внимание уделяется деятельности по постоянному улучшению услуг, процессов и системы управления в целом.

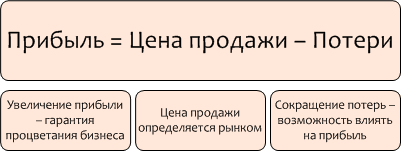

Теперь вспомним 5 принципов (ключевых шагов) Lean:

- Определить ценность с точки зрения заказчика по каждой группе продуктов (услуг).

- Определить все шаги потока ценности для каждой группы, по возможности устранить те шаги, которые не добавляют ценности.

- Обеспечить плотную связь между теми шагами, которые добавляют ценность, чтобы продукты (услуги) двигались к потребителям плавно и непрерывно.

- Как только поток определен, дать потребителям возможность вытягивания ценности со следующего уровня выше по течению.

- Когда ценность определена, потоки сформированы, бесполезные шаги устранены, поток и вытягивание доступны, начинать процесс снова и продолжать его до достижения состояния, когда совершенная ценность создается с нулевыми потерями.

Для реализации этих шагов Lean могут быть использованы рекомендации и практики ITIL:

| Lean | ITIL |

| Идентификация ценности | Идентификация предоставляемых ИТ-услуг и их связи с бизнес-процессами и бизнес-услугами |

| Обеспечение непрерывности и равномерности в предоставлении ценности | Интеграция и повышение эффективности взаимодействия фаз жизненного цикла услуг, а также процессов системы управления |

| Идентификация потерь и их последовательное устранение | Постоянное улучшение услуг (CSI), управление проблемами |

| Возможность предоставления услуг в ответ на запросы потребителей (принцип вытягивания) | Механизмы управления спросом, управления уровнем услуг, управления мощностями и изменениями |

| Поиск новых возможностей улучшения | Постоянное улучшение услуг (CSI) |

Пересечения очевидны. Многие источники Lean-потерь в деятельности ИТ-организации могут быть взяты под контроль или устранены с использованием инструментария ITIL. В то же время одна из целей внедрения рекомендаций ITIL - снижение непроизводительных потерь в деятельности ИТ-организации (то есть основная цель Lean).

Но есть еще одна, главная точка соприкосновения Lean и ITIL.

Роб Ингланд (The IT Skeptic)3:

Прежде всего, ITIL – об изменении людей: того, что они думают об ИТ, того, как они работают. Если ITIL-проекты не сфокусированы на изменении людей, если они озабочены только процессами и технологиями, – они закончатся крахом.

Команда проекта должна посвятить большую часть своих усилий изменениям в сердцах и умах людей. Это сформирует возможности и желание для изменения процессов. Изменения процессов приведут к пониманию требований к поддерживающим технологиям. Никогда не позволяйте технарям-маньякам внутри организации, а равно производителям «коробочных программных решений» извне, поворачивать этот процесс вспять. Инструменты не исправляют процессы, а процессы не меняют людей.

Идеологи Lean говорят о том же4:

Внедрение Lean production без понимания всеми работниками своей роли обречено на провал, даже если все процессы будут организованы по Lean принципам. Ведь техническая организация процесса сама по себе не избавляет от проблем, которые должны идентифицироваться и своевременно устраняться. Это задача людей и без их участия Lean-система работать не будет. Помните: Для внедрения Lean не нужны серьезные вложения. Нужно просто изменить сознание всех работников!

Выводы:

- Знание и совместное использование различных путей совершенствования деятельности и управления эффективнее, чем использование любого из подходов в изоляции.

- Для того, чтобы овладеть инструментами совершенствования, необходимо изменить культуру производственных отношений.

Сноски:

- "JIM WOMACK ON HOW LEAN COMPARES WITH SIX SIGMA, RE-ENGINEERING, TOC, TPM, ETC., ETC." http://www.lean.org/common/display/?JimsEmailId=27, цит. по "Бережливое производство: вопросы и ответы" (http://www.leanzone.ru)

- Dave Nave "How to compare Six Sigma, Lean and the Theory of Constraints. A framework for shoosing what’s best for your organization", 2002 American Society for Quality.

- R. England (The IT Skeptic) "Owning ITIL", 2008 Two Hills Ltd.

- "COMMON LEAN QUESTIONS" (http://www.lean.org/WhatsLean/CommonLeanQuestions.cfm)